В век расцвета электроники, благодаря непрекращающемуся уменьшению размеров компонентов и увеличению плотности монтажа, воздействие статического электричества на электронную элементную базу становится все более критичным.

Нынешняя тенденция к внутренней модернизации производственных мощностей предприятий радиоэлектронной промышленности и растущей ответственности за выпускаемые изделия заставляет задуматься о применении качественного оборудования и средств защиты от негативного воздействия электростатических разрядов на изготовляемую продукцию.

На основе международных стандартов стандартов IEC (МЭК) 61340-5 и российского ГОСТ Р 53734.5 необходимо создать программу ЭСР-управления, модернизировать производственные участки для повышения степени защиты от воздействия ЭСР. Разработать план проведения внутреннего аудита зон, защищенных от ЭСР (ЕРА-зон согласно МЭК 61340-5; УЗЭ-зон согласно ГОСТ Р 53734.5), с целью своевременного обнаружения и реагирования на возможную опасность.

Постоянные проверки на соответствие технических значений согласно предписанным стандартам всех персональных средств заземления сотрудников, антистатических браслетов и/или обуви; проверка рабочего места; антистатических поверхностей; организация правильного заземления, проверка всех используемых при работе инструментов и вспомогательных элементов — все это отнимает слишком много рабочего времени, которое должно быть направлено на решение первостепенных производственных задач.

Полная проверка лишь одних браслетов на производственном участке с численностью персонала до 50 человек может занимать до часа рабочего времени. Данные, собранные после проведенного аудита, не могут показать всю полноту эффективности используемых средств защиты, так как, к примеру, сотрудники во время работы не надевают антистатический браслет на запястье или намеренно не включают ионизатор и т.д.

Формирование журналов учета и ведение статистики также затруднительно — в данном случае руководители полагаются на ответственность персонала, тем не менее не все будут постоянно проходить проверку на тестер-стенде или отмечаться в журнале учета. Эти и многие другие вопросы по организации надлежащего контроля остро стоят перед современным производством.

Концерн Desco Industries, Inc. (США), основным направлением деятельности которого является проектирование, разработка, производство и тестирование передовых средств защиты от воздействия электростатического разряда на компоненты, модули, изделия и т.д., применяемые в различных отраслях мировой промышленности, как основу надежной защиты использует современные технологии при разработке новейших систем.

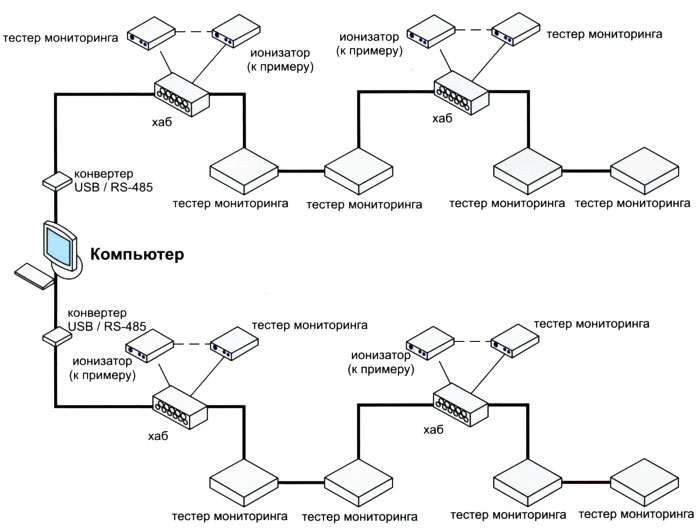

Благодаря инновационным разработкам применяемых в современных средствах контроля зон ЕРА (запатентованная технология U.S. Patent 6,052,053 и 6,205,408), внедрение автоматизированных средств контроля и мониторинга с электронной формой отчетности становится эффективным решением, позволяющим минимизировать временные затраты и людские ресурсы при проведении периодических проверок средств заземления и аудита. Это оптимальная система контроля за деятельностью персонала в защищенной зоне (рис. 1).

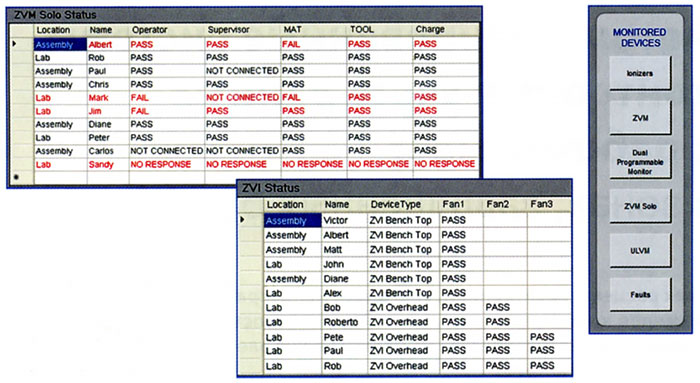

Рис. 2. Проверка и учет данных с рабочих мест

Внедрение данных технологий в производственный процесс позволяет решить целый комплекс задач:

- Автоматизированный контроль и точность результатов:

- запись протоколов и регистрация сигналов тревоги, отображение необходимой информации на дисплее компьютера, к примеру подаваемой ионизаторами и тестерами непрерывного мониторинга, которые могут намеренно игнорироваться персоналом;

- при выходе из строя средств защиты или их фактическом отключении (коврики, браслеты, ионизаторы, оборудование и т.д.), а также при длительных простоях в работе (отсутствие работника) система уведомит руководителей и инженеров о необходимости вмешательства;

- полностью исключает необходимость полагаться на персонал, физически тестировать и протоколировать персональные устройства заземления ежедневно, а также проводить периодический аудит рабочего места (рис. 2). - Быстрая идентификация сбоев:

- все тревоги и их последствия автоматически записываются;

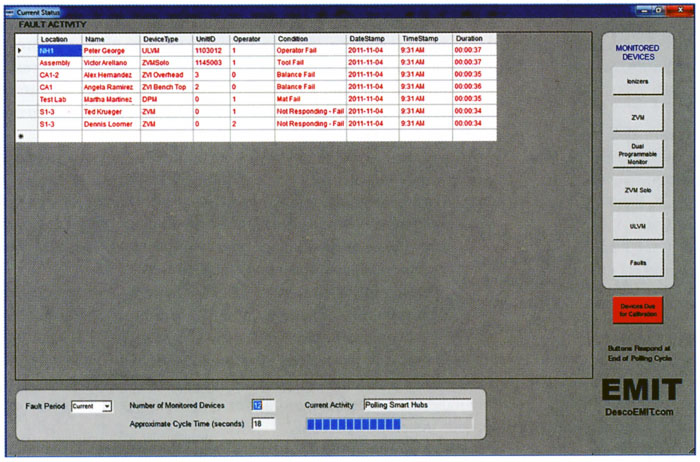

- журналы учета времени и вся статистика хранятся на компьютере для выявления любых исключительных событий, которые произошли во время сборки неисправного изделия (рис. 3). - Управление калибровками и составление графиков технического обслуживания:

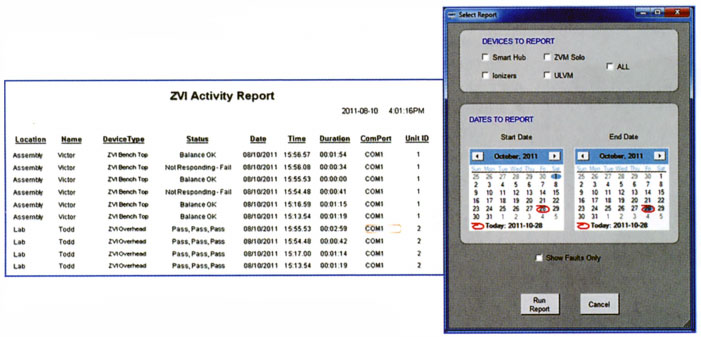

- легкость создания и настроек графиков технического обслуживания для автоматического отображения уведомлений на любое средство или устройство, нуждающееся в периодической калибровке или техническом обслуживании (рис. 4).

Рис. 2. Проверка и учет данных с рабочих мест

Рис. 3. Протоколирование времени, к примеру, выключенного ионизатора

Рис. 4. Настройка уведомлений и архивация данных

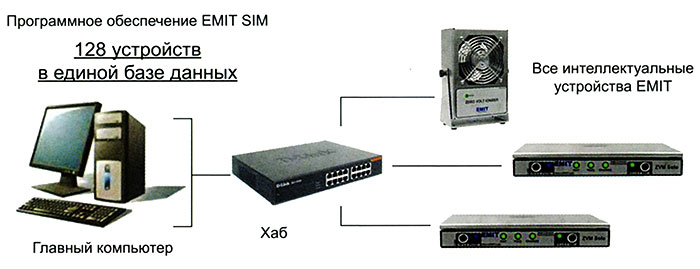

Программное обеспечение EMIT SIM способно эффективно управлять одновременно более чем сотней автоматизированных систем контроля рабочих мест в комплексе (рис. 5).

Рис. 5. ПО EMIT SIM. Вариант исполнения системы мониторинга в комплексе

Международные стандарты МЭК 61340-5 и российский ГОСТ Р 53734.5 определяют минимальные требования к организации зоны, защищенной от ЭСР, а также к программе по проведению постоянных проверок рабочих мест сотрудников.

Контроль антистатической поверхности, ее заземление; полный цикл контроля антистатических напольных материалов; наличие минимум 1-МОм резистора в цепи; проверка фактического подключения проводников к шине (точке) заземления; проверка надлежащего заземления персонала через колодку или точку заземления; проверка заземления используемого оборудования — это лишь часть необходимых работ постоянного аудита одного рабочего места.

Ежедневное внесение соответствующих записей в журналы учета, формирование отчетов по результатам аудита (еженедельных, ежемесячных, квартальных и т.д.) приводит к значительным потерям рабочего времени и невозможности ответственным технологам и инженерам заняться решением основных вопросов, связанных с производством.

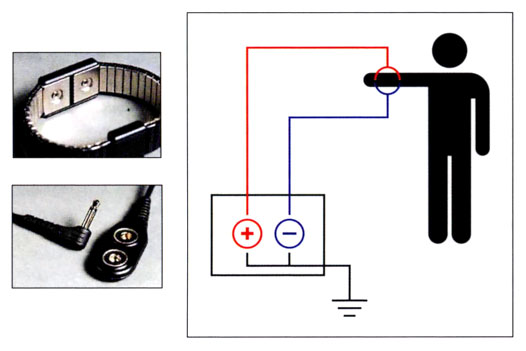

В связи с необходимостью полноценного и оперативного контроля за рабочими местами разработан персональный тестер непрерывного мониторинга (ZVM, Zero Volt Monitor Solo) (рис. 6). Данный тестер контролирует персональное средство заземления (антистатические браслеты) как оператора (рабочего), так и администратора (проверяющего) по уникальной технологии двойной полярности (рис. 7).

|

|

| Рис. б. Тестер непрерывного мониторинга (ZVM) персональный | Рис. 7. Технология тестирования антистатических браслетов |

Эффективное средство для проверки и слежения за рабочей поверхностью (антистатический коврик), а также за целостностью и наличием заземления (зануления) оборудования, например паяльной станции, осциллографа и т.д. (рис. 8).

|

|

| Рис. 8. Организация контроля за заземлением | Рис. 9. Детектор наличия заряда |

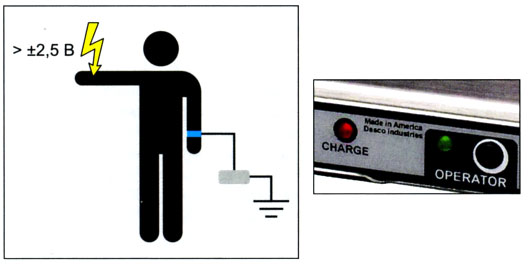

Непрерывный мониторинг за рабочими местами позволяет исключить факт возникновения статического заряда, а при его регистрации — принять оперативные меры. Создано с целью слежения за генерацией зарядов и пробоя (рис. 9). При срабатывании данной системы оператор (на рабочем месте) и ответственный технолог (через систему EMIT SIM) будут мгновенно уведомлены о возникновении критической ситуации.

Данный тип оборудования полностью устраняет необходимость в периодических испытаниях и учете антистатических браслетов.

Точнейший непрерывный контроль мгновенно обнаруживает поврежденные провода, неустойчивые показания в цепи, ненадетые браслеты (при этом подключенные к системе), низкое сопротивление и сухую кожу человека.

Такие уникальные возможности, как отсутствие периодических испытаний (проверок); регистрация данных (журналы учета); мгновенное обнаружение неисправностей; обнаружение проблем цепи с прерывистым, низким и высоким сопротивлением; визуальный индикатор состояния заземления оператора, сводят реализацию всей программы полноценной проверки рабочего места и зоны, защищенной от ЭСР, к считанным секундам.

Данный тестер непрерывного мониторинга оснащен портами, которые позволяют использовать его с программным обеспечением EMIT SIM для отслеживания и управления данными (рис. 10).

Рис. 10. Вариант организации подключения тестера ZVM

Контроль средств защиты от электростатических разрядов — это неотъемлемая составляющая эффективной организации защиты от ЭСР на производстве, в зонах ЕРА, согласно ГОСТ Р (МЭК) 53734.5.